Le taux de rendement global (TRG) est un élément essentiel de toute initiative d’amélioration continue de toute entreprise manufacturière. L'utilisation du TRG comme mesure de performance permet d'obtenir de l'information cruciale qui, en retour, permet de déterminer les causes de gaspillages dans une usine et aide à identifier comment ceux-ci s'aggravent et se multiplient lorsque combinés ensemble. Cependant, afin que le TRG puisse être un outil efficace, vous devez comprendre comment l'utiliser, et ce, en commençant par comprendre les différentes notions et données du TRG. Dans ce billet, nous allons donc décortiquer chacune des données des différents paramètres du TRG afin que vous puissiez bien comprendre comment l'utiliser et intégrer cette méthode de mesure de performance dans la gestion de votre entreprise.

Taux de rendement global (TRG)

Le TRG permet de mesurer l'efficacité d'un équipement en particulier ou une ligne de production et, essentiellement, est le ratio entre le temps utile de fonctionnement par rapport au temps d'ouverture et tient compte de toutes les pertes. Tout travail effectué pendant le temps utile de fonctionnement contribue à créer de la valeur pour l'entreprise, excluant donc les travaux reliés à la maintenance et aux changements de produits et aux remplacements. Le temps d'ouverture est le terme utilisé pour décrire le temps total possible d'utilisation de l'équipement moins les arrêts planifiés.

Facteurs de perte

Les facteurs de perte sont les éléments individuels qu'on soustrait d'un score parfait (100%) du TRG. Ces facteurs de perte sont la perte de disponibilité, la perte de performance et la perte de qualité.

La perte de disponibilité est la perte due aux temps d'arrêt planifiés et non planifiés pendant le temps d'ouverture. Un arrêt planifié correspond à une période de basculement, d'installation ou de préparation au cours de laquelle aucune valeur n'est générée. Un arrêt non planifié est un arrêt dû à un bris d'équipement, ce qui interrompt la production.

La perte de performance tient compte des ralentissements (vitesse réduite par rapport à la vitesse théorique) et les micro-arrêts pendant la production. Un ralentissement est un cycle qui dure plus longtemps que le temps de cycle idéal, c'est-à-dire la vitesse maximale théorique pour produire un produit. Un micro-arrêt, également appelé arrêt mineur ou marche au ralenti, est compté comme une pause de la production mais qui n’est pas assez importante pour être considérée comme un temps d’arrêt.

La perte de qualité fait référence aux pertes dues aux pièces défectueuses, y compris les reprises. Ceci est mesuré comme une combinaison de perte au démarrage et de perte en cours de processus. La perte au démarrage ou un une diminution de rendement inclut toutes les pièces défectueuses produites à partir du démarrage jusqu'à ce que l'équipement atteigne une production stable (état stable). La perte en cours de processus inclut toute pièce défectueuse fabriquée une fois que la production est stable. Une pièce reprise est une pièce qui, bien que rejetée initialement, peut être réparée et vendue au client. Toutefois, comme aucune valeur n'a été créée au cours de la production initiale, ce temps de production initial est considéré comme une perte.

Dans leur ensemble, les arrêts planifiés et non planifiés, les ralentissements et les micro-arrêts ainsi que les pertes au démarrage et les pertes en cours de processus sont connus sous le nom « six grandes pertes » (Big Six Losses).

Ce tableau Know Your OEE Terms provient de la source suivante: https://www.leanproduction.com/oee.html

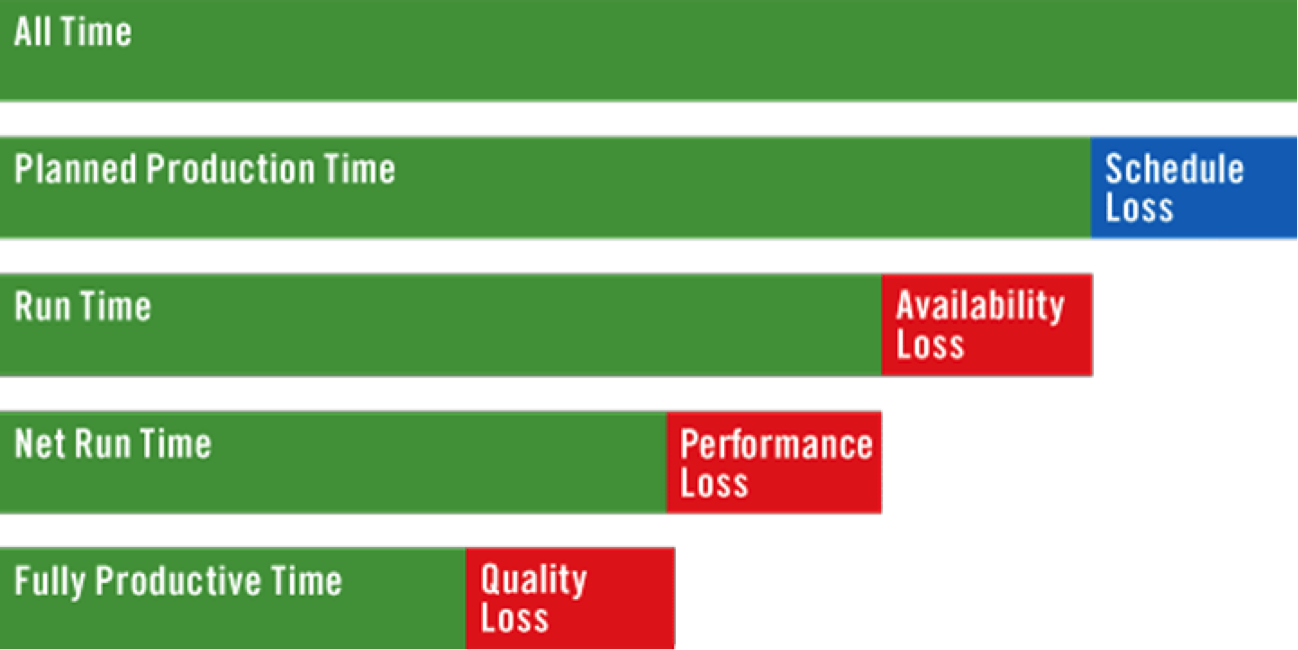

Les pertes et le temps

Étant donné qu'on se sert de plusieurs paramètres différents pour calculer le TRG, il n’est pas surprenant de constater qu'il y a différentes façons d'évaluer l'effet de ces différentes pertes. Comme le TRG est mesuré sur une période donnée, les différents indicateurs de performance mesurés dans le cadre du calcul du TRG décrivent les pertes en fonction des six grandes pertes et par rapport à l'horaire de travail.

Le temps total possible d'utilisation de l'équipement (« l'horaire de travail ») couvre toute la durée de la journée de travail, que l'équipement fonctionne ou non. Le temps d'ouverture est défini comme l'horaire de travail moins les arrêts planifiés (tels que définis plus haut).

Le temps brut de fonctionnement est le temps d'ouverture moins la perte de disponibilité. Il s'agit de la période de temps pendant laquelle un équipement crée de la valeur, en ignorant les micro-arrêts et les ralentissements.

Le temps net de fonctionnement est le temps brut de fonctionnement moins la perte de performance. Il s'agit de la mesure la plus détaillée de la perte de temps due au fait que l'équipement ne fonctionne pas à pleine capacité.

Enfin, le temps utile de fonctionnement est défini comme le temps net de fonctionnement moins le temps de perte de qualité. Cet indicateur de performance se calcule en prenant le temps net de fonctionnement et en soustrayant toutes les pertes de temps résultant de la production de pièces défectueuses. Le ratio entre le temps utile de fonctionnement et le temps d'ouverture nous donne le TRG. Le nombre obtenu est exprimé en pourcentage et prend en compte toutes les pertes, quelles qu'elles soient.

Il faut comprendre les facteurs du TRG et savoir comment les calculer si on veut implanter l'utilisation du TRG comme mesure de performance au sein de son entreprise. En effet, en ayant une bonne compréhension des paramètres du TRG et de la théorie sous-jacente de chacun, on évite la confusion parmi les membres de la direction et le personnel et on se donne les outils pour mener avec succès les initiatives d'amélioration continue au sein de l'usine.

Worximity croit fermement dans le bien-fondé des philosophies d'amélioration continue et l'approche du lean manufacturing dans l'industrie agroalimentaire. En utilisant notre technologie d'IoT, vous serez en mesure d'avoir une vision globale de votre entreprise basée sur les statistiques les plus pertinentes pour une entreprise manufacturière et d'accélérer le retour sur vos investissements en culture d'entreprise et en formation pour atteindre une productivité exceptionnelle.