Le gaspillage résultant de mouvements est un facteur important du lean manufacturing

Le gaspillage qui résulte de mouvements et de gestes inutiles est l'un des principaux types de gaspillage ciblés en lean manufacturing. Le gaspillage de mouvement réfère spécifiquement aux mouvements excessifs et inutiles des employés et de l'équipement dans l'usine. Les excès de mouvement même lorsqu'ils sont négligeables peuvent s'additionner avec le temps pour générer des inefficacités significatives, ce qui peut vous coûter cher.

Les machines programmables peuvent être conçues de façon à intégrer le gaspillage de mouvement dans leur comportement ou leur disposition. Peut-être qu'un bras robotique oscille dans un arc plus long que nécessaire ou un système de convoyeur automatisé pourrait être conçu pour effectuer des parcours plus courts entre les équipements de traitement. Le gaspillage qui résulte d'un mouvement humain survient lorsqu'un travailleur doit trier une pile de moules pour trouver le bon ou se pencher à plusieurs reprises pour ajuster une commande hors de portée.

Certains mouvements lors du processus de fabrication sont inévitables, bien sûr, mais des mouvements excessifs peuvent causer de sérieux problèmes. Un gaspillage résultant de mouvements excessifs est souvent causé par des inefficacités dans la disposition des installations de fabrication dans l'usine, mais il peut aussi être causé par un problème au niveau des postes de travail individuels et peut sérieusement nuire aux machines et aux employés.

Le gaspillage résultant de mouvements nuit à une production efficace de plusieurs façons, de la simple perte de temps à effectuer des mouvements inutiles à des blessures subies par les travailleurs, et à l'endommagement des machines. Tout mouvement excessif, particulièrement de manière non ergonomique, épuisera les employés au fil du temps, ce qui pourrait entraîner des blessures.

Dans le meilleur des scénarios, ces blessures entraîneront des temps d'arrêt en raison du congé forcé d'un travailleur. Dans le pire des cas, les blessures pourraient potentiellement donner lieux à des poursuites judiciaires contre l'entreprise, ce qui représente des coûts supplémentaires en temps et en ressources. Même les machines et leurs composants seront affectés car l'usure sera accélérée et leur durée de vie sera raccourcie s'il y a présence de mouvements excessifs lors de l'assemblage ou du traitement des produits. Inévitablement, cela entraînera des temps d'arrêt et des coûts de réparation.

Le gaspillage résultant des mouvements se manifeste sous de nombreuses formes. À l'égard des employés, ce type de gaspillage survient lorsqu'on doit effectuer de nombreux petits mouvements à son poste de travail ou lorsqu'on doit se déplacer à l'autre bout de l'usine. Tout mouvement inutile qui n'ajoute aucune valeur et qui nuit à l'efficacité est considéré comme un gaspillage de mouvement. Quelques exemples à surveiller sont:

- la marche

- les mouvements pour atteindre quelque chose

- le levage

- les mouvements pour baisser ou descendre

- la flexion

- l'étirement

- un mouvement pour saisir quelque chose

Régler le problème du gaspillage résultant de mouvements

Il y plusieurs façons de réduire le gaspillage de mouvement, principalement en concevant et en aménageant l'usine et les postes de travail individuels de façon plus efficace et ergonomique.

1. Réorganiser les espaces de travail

La première façon de réduire le gaspillage de mouvement consiste à réorganiser les espaces et postes de travail afin de les disposer de façon plus efficace. On contribuera grandement à réduire les mouvements et le temps gaspillé pour récupérer des matériaux en rapprochant l'équipement et les matériaux nécessaires aux processus de fabrication.

Par exemple, s'il y a plusieurs étapes consécutives dans un processus de fabrication et que chaque étape requiert des outils spécifiques, ceux-ci ne doivent pas être placés dans les coins opposés de l'usine nécessitant qu'un employé parcourt des distances éloignées afin de pouvoir compléter chaque étape. Les outils et le matériel doivent être à proximité de l'endroit où ils seront nécessaires afin que les employés puissent y accéder rapidement.

Les outils et le matériel doivent non seulement être placés à proximité de l'endroit où ils sont nécessaires, mais également disposés efficacement. Si les outils sont rangés sur une étagère, les outils utilisés le plus fréquemment doivent être rangés dans un endroit accessible à portée de main, tandis que les outils qui sont le moins fréquemment utilisés doivent être rangés sur des étagères supérieures ou inférieures.

Il se peut qu'un employé ait à effectuer certains mouvements afin d'accéder aux outils placés dans des endroits difficiles d'accès. Cependant, cela ne doit pas être la norme afin de pouvoir réduire les mouvements de façon significative.

2. Établir des procédures d'exploitation normalisées (SOP)

La création de procédures d'exploitation normalisées (SOP) pour les processus manufacturiers aidera également à réduire les mouvements des employés. Si on met en place des procédures identifiant chaque étape, outil et matériel nécessaire pour accomplir une tâche, les employés termineront la tâche plus rapidement et surtout, sans avoir à effectuer des mouvements inutiles. Les SOP devraient également prévoir le nettoyage périodique de l'équipement, ce qui empêcherait les employés de perdre leur temps et de se déplacer alors qu'ils devraient normalement être en train d'effectuer d'autres tâches.

Consultez vos employés lors de la création ou de la révision des SOP. Ils sont les mieux placés pour déterminer ce qui peut améliorer l'efficacité et réduire les mouvements inutiles dans l'usine.

3. Réduire le gaspillage résultant de mouvements en obtenant les commentaires des employés

Sans doute, le moyen le plus rapide d'identifier les mouvements inutiles et excessifs est de parler aux employés pour obtenir leurs commentaires. Les employés travaillent à temps plein à leurs postes de travail et dans l'ensemble de l'usine. Parce qu'ils passent plus de temps à travailler dans cet environnement que quiconque, logiquement, ils devraient savoir où il y a des problèmes dans l'usine.

L'implication des employés est l'un des aspects d'un programme global d'amélioration continue. Souvent, les employés bénéficient directement de toute réduction de gaspillage de mouvement, donc c'est logique de les inclure dans la démarche de réduction de gaspillage de mouvement et de les inviter à apporter des suggestions.

En demandant aux employés d'identifier où ils doivent effectuer des mouvements inutiles ou à quelle étape, vous serez en mesure d'identifier les améliorations qui doivent être apportées. Par ailleurs, c'est également utile de leur demander ce qu'ils changeraient ou prioriseraient dans l'organisation des postes de travail et de l'usine s'ils étaient affectés à cette tâche.

La persévérance, c'est payant

Régler le gaspillage de mouvement est un processus continu difficile à perfectionner, et il y a presque toujours place à l'amélioration. Minimiser les mouvements des employés et l'usure des machines contribuera grandement à réduire les temps d'arrêt, prévenir les blessures et les réparations, et à économiser de l'argent.

La mise en oeuvre de tout nouveau programme, comme l'amélioration continue ou l'adoption des principes du lean manufacturing, prend du temps, des efforts et de la pratique. Il peut être important de mesurer la performance manufacturière de référence (baseline) puis de tester les améliorations du processus manufacturier afin de déterminer si le KPI mesuré s'est amélioré. La réduction du gaspillage résultant de mouvements devrait se traduire par une productivité accrue, moins de temps d'arrêt, moins de blessures reliées au travail, et une diminution des coûts des produits.

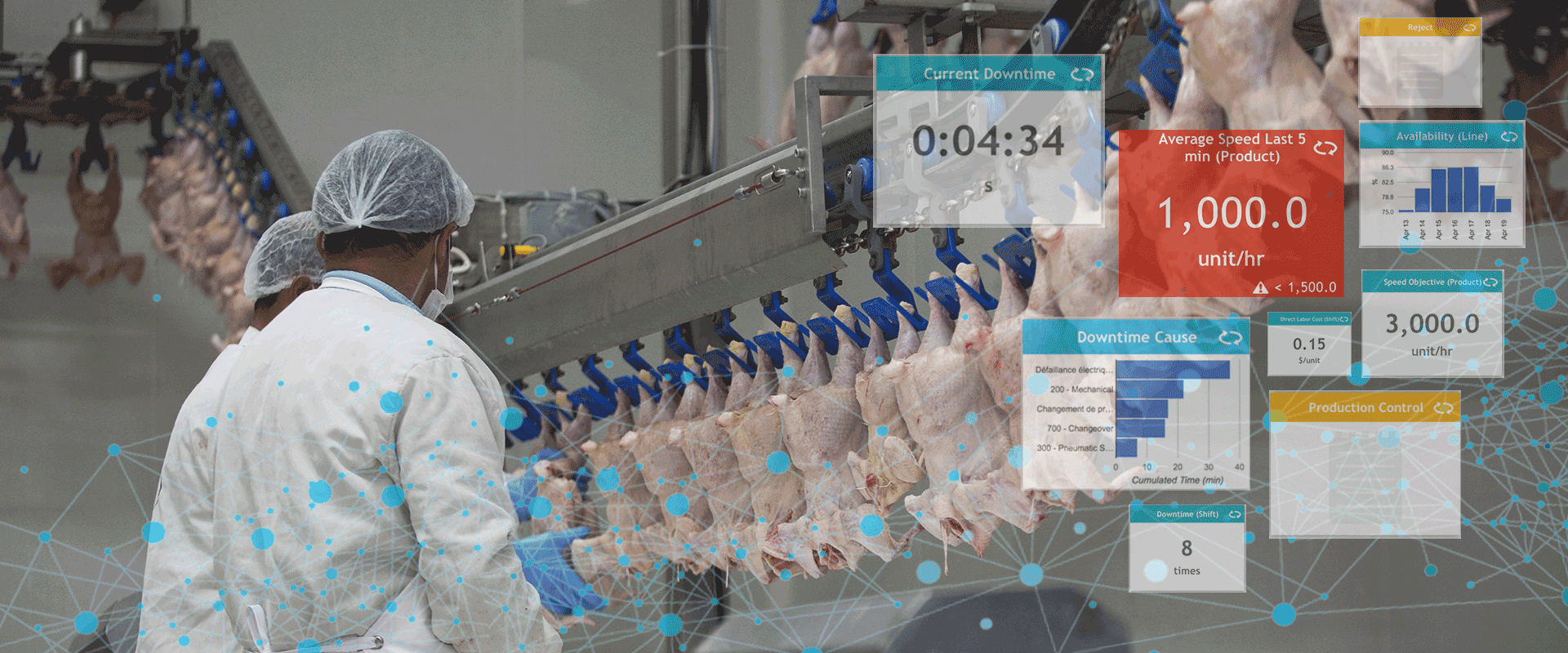

En utilisant des outils analytiques d'usine intelligente comme ceux de Worximity, vous pouvez obtenir des données de base précises et mesurer les améliorations de votre performance en temps réel.

Êtes-vous intéressé à vous attaquer aux huit types de gaspillage du lean manufacturing, incluant le gaspillage résultant de mouvements? Abonnez-vous à notre blogue et vous recevrez des mises à jour régulières sur le lean manufacturing et les sujets connexes.